Rufen Sie uns an

+86-18023576732

+86-0579-89008006

Fax: +86-0579-82206899

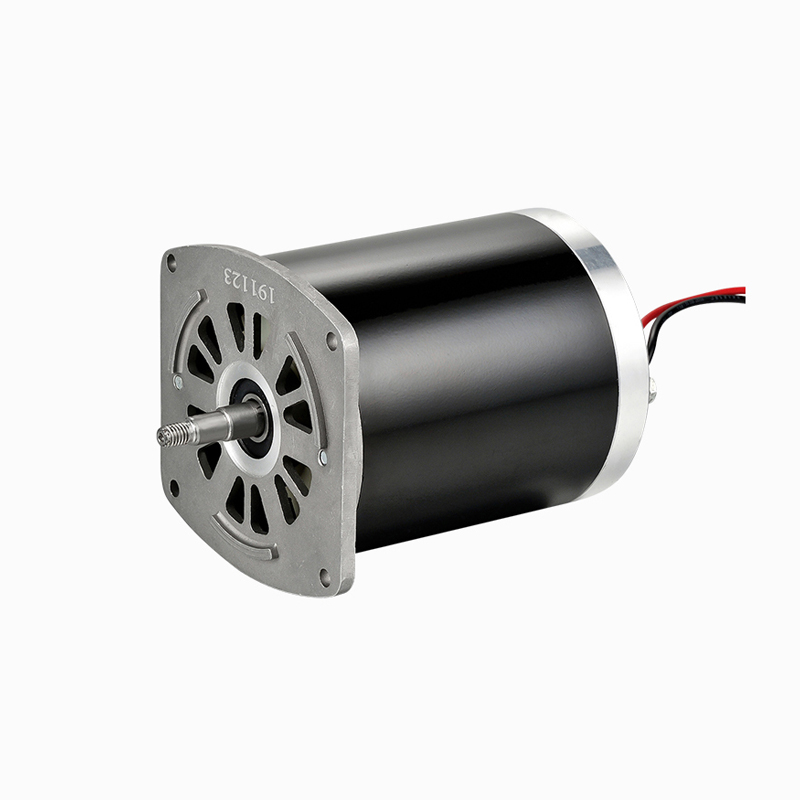

Die Effizienz von Elektromotoren ist ein kritischer Faktor, der Energieverbrauch, Betriebskosten und Gesamtsystemleistung bestimmt. Unter verschiedenen Arten von Motoren die Permanentmagnet DC Motor ist weithin für seine kompakte Größe, das hohe Drehmoment-Gewicht-Verhältnis und eine einfache Geschwindigkeitskontrolle erkannt. Wie bei allen elektrischen Maschinen ist seine Effizienz jedoch nicht konstant und variiert signifikant mit den Lastbedingungen. Das Verständnis dieser Variation ist für Ingenieure und Designer von wesentlicher Bedeutung, die die Leistung optimieren und die motorische Lebensdauer verlängern.

Effizienz bei niedrigen Lastbedingungen

Wenn ein Motor unter Lichtbelastung oder No-Last-Bedingungen arbeitet, ist die Effizienz im Allgemeinen niedriger im Vergleich zu seiner Leistung bei Nennlast. Dies ist hauptsächlich auf feste Verluste wie Reibung, Windage und Kernverluste zurückzuführen, die mit einer verringerten mechanischen Ausgabe nicht proportional abnehmen. Bei einem dauerhaften Magnet -DC -Motor bleibt die Energie, die zur Überwindung der inneren Reibung und der magnetischen Hysterese erforderlich ist, relativ konstant, was bedeutet, dass bei Lichtlasten der Verlust des Energieverlusts höher ist. Infolgedessen können Motoren, die konstant unter Lichtlasten laufen, trotz der minimalen absoluten Leistung weniger effizient erscheinen.

Leistung bei Nennlast

Motoren erreichen normalerweise eine Spitzeneffizienz, wenn sie in der Nähe ihrer Nennlast arbeiten. Zu diesem Zeitpunkt ist das Gleichgewicht zwischen elektrischen und mechanischen Verlusten gut, sodass die Maschine einen höheren Prozentsatz an elektrischer Energie in nützliche mechanische Arbeiten umwandeln kann. Für einen permanenten Magneten -Gleichstrommotor ist die Wechselwirkung zwischen dem Magnetfeld des Rotors und dem Statorstrom an diesem Betriebspunkt wirksam. Ingenieure entwickeln häufig motorgesteuerte Systeme so, dass sie in der Nähe der Nennlast betrieben werden, um diese angemessene Effizienz zu nutzen, insbesondere in Anwendungen, bei denen Energieeinsparungen Priorität haben, z. B. Elektrofahrzeuge oder automatisierte Maschinen.

Verhalten unter Überlastungsbedingungen

Bei Überlastungsbedingungen kann die motorische Effizienz erheblich abnehmen. Höhere Belastungen erhöhen den Stromfluss durch die motorischen Wicklungen, was zu erhöhten Kupferverlusten aufgrund resistiver Erwärmung führt. Darüber hinaus kann der übermäßige Strom dazu führen, dass der Motor sich erwärmt, was wiederum die Kernverluste erhöht und die Leistung der Magnete im Laufe der Zeit beeinflussen kann. Obwohl permanente Magnet-DC-Motoren kurzfristige Überlastungen durchführen können, wird nicht empfohlen, einen anhaltenden Betrieb über die Nennkapazität hinaus, da dies zu einer Verringerung der Effizienz, der Überhitzung und potenziellen dauerhaften Schäden führen kann. Die ordnungsgemäße thermische Management- und Schutzschaltung sind entscheidend, um diese Risiken zu mildern.

Auswirkungen variabler Lastanwendungen

In realen Anwendungen arbeiten Motoren häufig unter variablen Lasten, wobei das Drehmoment und die Geschwindigkeitsanforderungen dynamisch schwanken. Die Effizienz in solchen Szenarien hängt sowohl von der Lastgröße als auch von der Arbeitszyklus ab. Fortgeschrittene Kontrollstrategien wie Pulsbreitenmodulation und Drehmomentkontrolle können dazu beitragen, eine höhere Effizienz zwischen unterschiedlichen Bedingungen zu erhalten. Die Auswahl eines Motors mit einer Effizienzkurve, die mit dem erwarteten Lastprofil übereinstimmt, stellt außerdem sicher, dass der Energieverbrauch während des gesamten Betriebs geeignet bleibt. Überwachungssysteme können Feedback bereitstellen, um motorische Parameter dynamisch anzupassen und die Leistung weiter zu verbessern.

Effizienzschwankungen in Motoren sind eine inhärente Folge von lastabhängigen Verlusten. Der permanente Magnet -Gleichstrommotor zeigt eine hohe Effizienz in der Nähe seiner Nennlast, während die Effizienz aufgrund fester und resistiver Verluste bei niedrigen oder übermäßigen Lasten sinkt. Durch die sorgfältige Übereinstimmung mit den motorischen Spezifikationen mit den Anwendungsanforderungen und bei der Anwendung intelligenter Kontrollstrategien können Designer die Energieeffizienz verbessern, die Betriebskosten senken und die Lebensdauer des Motors verlängern. Das Verständnis dieser Prinzipien ist der Schlüssel zur Nutzung des vollen Potenzials motorischer Systeme in verschiedenen industriellen und kommerziellen Anwendungen.

Kontakt